「総合生産管理U-Mate®ソリューション」は、創業以来、本社所在地の長野県諏訪地域の光学・精密機器メーカー様へのMRPをはじめとする製造業様向けシステムを多く手掛け、長年培われたノウハウをベースとした、組立・加工型生産管理システムのフレームワークです。

生産管理システムは、対象とする領域が極めて広く、受注或いは見込み生産、多品種小ロット、ジャストインタイム、カンバンなど生産方式よっても様々なバリエーションがあります。

また、スクラッチ(独自開発)にて一から構築するには、長い期間とコストがかかります。

総合生産管理U-Mate®ソリューションのノウハウとフレームワークを活用し、お客様を取り巻く環境の変化(課題)やニーズにマッチする機能の絞り込み、フレームワークモジュールの適用検討を行い、短期間でシステム要件をまとめることが可能となります。

生産管理業務に長年携わってこられたお客様の生の声、知識、知見を体系的に整理したソリューションをご提供いたします。

完成品や部品の在庫管理はできても、工程や中間倉庫に存在する仕掛在庫を正確に把握することは容易くありません。

デッドストックの発生や部品の欠品により納期遅れやラインの乱れが生じ、利益を圧迫します。

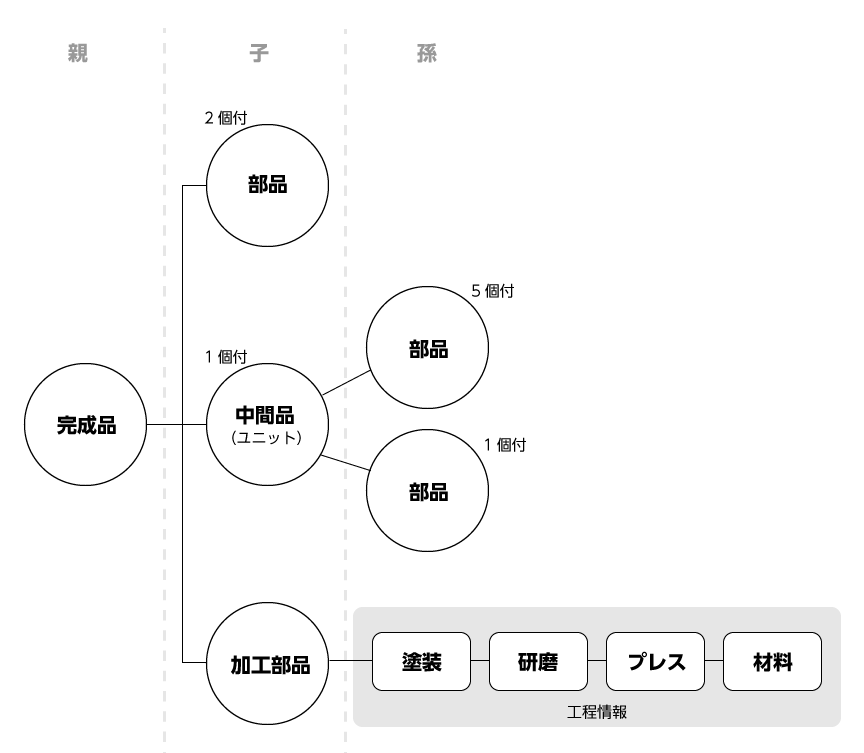

あらかじめ階層型の部品構成(部品表)と生産計画を登録し、仕掛品(中間品)の理論在庫を計算する事で推移が把握ができます。

製造現場ではハンディーターミナル等(IoT機器含む)でリアルタイムに仕掛品(中間品)の払出や製造実績を登録することで、在庫計画と実績の差及び正確な実在庫を把握することが可能になります。

生産管理の基本は部品表を正しく管理(保守)することにあります。

設計部門がベースとなる部品表(設計BOM)を登録し、生産技術、生産管理、資材購買の各部門がリードタイム、まるめ量、安全在庫、工程などの情報を付加し、部品表(製造BOM)を作成します。

一元化された共通の部品表(BOM)から部品の逆展開や共通部品の割り出し、設計変更の把握など製品の見積時点から、設計、調達、製造、メンテナンスに至るまで利用が可能になります。

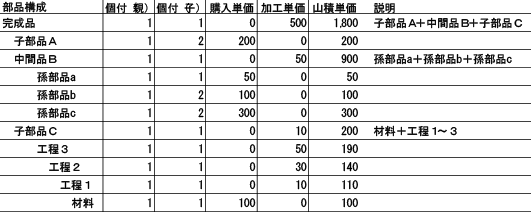

部品表に基づき、部品費、外注費、社内の加工(付加価値)単価の山積み計算を行い標準原価を管理します。

部品構成の末端部品、中間品、完成品ごとの山積み単価は、在庫報告書の在庫金額として集計することができます。

また実際原価は、製造現場でハンディーターミナル等(IoT機器含む)にてリアルタイムに資材投入(払出)や段取りを含めた製造時間などの実績を収集し、計算することができます。

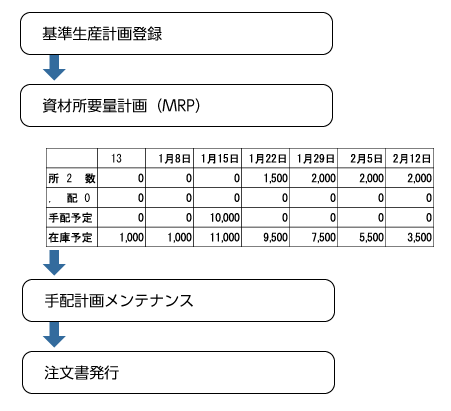

在庫の管理精度が向上し、部品表管理が徹底できると、信頼性の高い資材所要量計画を立案できるようになります。

資材所要量計算した結果を手配計画として作成し、資材発注担当者が取引先と納期や数量を調整し、最適な発注量を割り出し注文することができます。

このようなサイクルが定着すると、材料、仕掛在庫の削減、発注業務の省力化を実現することができます。